Gewindewalzen und Profilwalzen

Das Werkstück wird beim Verfahren des Gewindewalzens mit 2-Rollen Gewinderollmaschinen mittig auf ein Auflagelineal zwischen die Werkzeuge gelegt. Mindestens 1 Walzschlitten erzeugt den Vorschub zum Eindringen in das Werkstück. Gleichzeitig wälzen die Werkzeuge durch Rotation auf dem Werkstück ab. Ihr Profil wird auf das Werkstück übertragen.

Parameter von denen die Walzkraft abhängt

- Festigkeit des Materials – je fester desto höher die Kraft

- Umformgrad – je größer desto höher die Kraft

- Kontaktfläche – je größer desto höher die Kraft

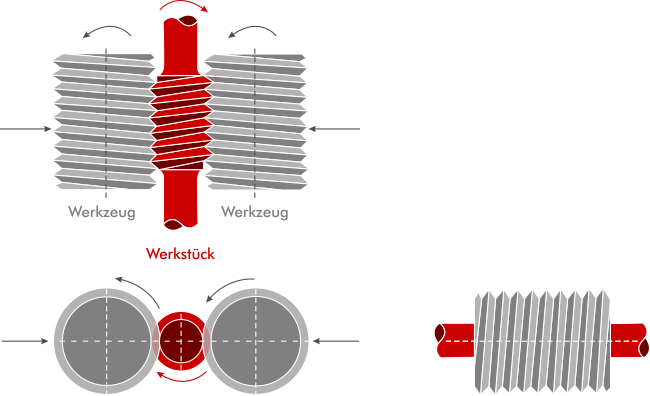

Einstechwalzen

Für kurze Gewindeabmessungen kommt zum Gewindewalzen das Standardverfahren Einstechwalzen zum Einsatz.

Einstechwalzen basiert darauf, dass die Werkzeuge für das Gewinderollen mit der gleichen Steigung wie das Werkstück in das Werkstück eindringen und das Gewinde ausformen. Die benötigte Walzkraft wird maßgeblich durch den Nenndurchmesser, die Steigung und die Gewindelänge bestimmt.

Größter Vorteil des Einstechwalzens ist die Geschwindigkeit. Einfach gesagt gibt es keinen ökonomischeren Herstellprozess für Gewinde, auch in großen Abmessungen.

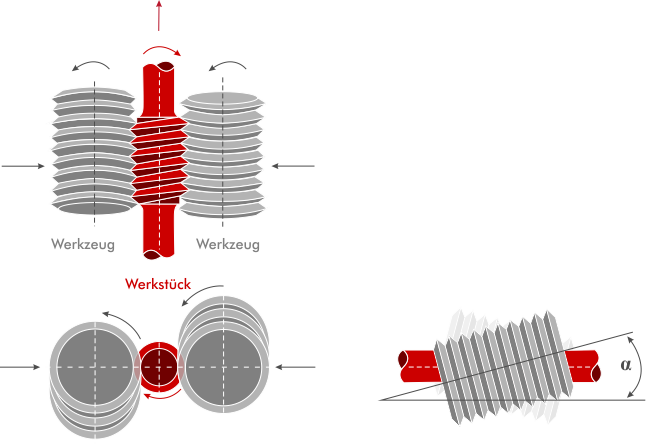

Durchlaufwalzen mit Rillenrollen

Das Verfahren des Durchlaufwalzen kommt beim Gewindewalzen immer dann zum Einsatz, wenn das Werkstückprofil länger als die Rollwerkzeugbreite ist. Durchlaufwerkzeuge zeichnen sich durch 3 Teilbereiche aus – den Einlauf, den Kalibrierteil und den Auslauf. Rillenrollen haben keine Steigung und werden mit dem Steigungswinkel α des zu walzenden Profils geschwenkt. Rillenrollen sind günstig in der Herstellung und stellen den bewährten Prozess im Durchlaufwalzen dar.

Durchlaufwalzen mit korrigierten Steigungsrollen

Konstruktiv korrigierte Steigungsrollen unterscheiden sich von Rillenrollen durch eine Steigung im Profil. Die Summe aus Steigungswinkel der Werkzeuge und Schwenkwinkel α ergibt den Steigungswinkel im Werkstück. Es ist somit möglich über die korrigierten Steigungsrollen einerseits eine schnelle Durchlaufgeschwindigkeit der Werkstücke zu erreichen mit geringerer Überrollzahl oder aber eine geringe Durchlaufgeschwindigkeit mit hoher Überrollzahl, die maßgeblich für die erreichbare Qualität des Werkstückprofils steht.

Durch den Walzprozess mit Steigungsrollen ist es im besten Fall möglich, die benötigte Walzkraft für einen Umformprozess auf ein der Maschine entsprechendes Maß zu reduzieren. Kleinere Maschinen können für große Gewindeabmessungen genutzt werden.